Сфера применения

Пласткомпакторы Серии HV – это машины для переработки и обогащения пластмасс. Они применяются в следующем:

- при агломерации порошков, волокон, пленок и пенопластов

- при сушке порошков, волокон, пленок и пенопластов

- при рекристаллизации хлопьев ПЭТа (полиэтиленгликольтерефталата)

- при компаундации термопласта

Пласткомпакторами перерабатывают следующий вид материалов; PC (поликарбонат), PE (полиэтилен), PP (полипропилен), PS (полистирол), PA (полиамид), PET (полиэтиленгликоль-терефталат), PVC (поливинилхлорид), AВS (акрилонитрил-бутадиен-стиролакрид) других термопластов, а также композиционных сухих или влажных материалов.

Непрерывный автоматический, высокопроиводительный процесс производства протекает

с малыми затратами рабочего персонала.

Агломерируют чистый или промытый материал. Результат агломерации, это хорошо-сыпучий гранулят с большим насыпным весом.

Сушку волокон, пленок и пенопластов производят после процесса разделения и их мойки.

Кристаллизация хлопьев ПЭТа после горячей мойки производится после того, как они остыли.

Компаундируют пластмассы и наполнители.

Метод

Обработка материала производится в непрерывном процессе между роторным и статорным дисками.

Эти два диска оснащены сменными пластикаторными элементами. Измельченный материал (в зависимости от вида материала (0-10 до 0-25 мм ) непрерывно подается из силоса через отверстие статорного диска в рабочую зону с помощью

прессующего шнека. За счет высокого трения между уплотнительными дисками материал быстро нагревается.

Зона уплотнения с роторным и статорным дисками

Пласткомпактор HV 30 с валковым втягивающим устройством для непрерывной ленты и приемником для полосы-отхода

Агломерация

Предварительно измельченный материал нагревается до степени его смягчения. При этом поверхности материала спекаются и образуются палочки длинной до 60 мм , которые отсасываются пневмотранспортером и в последующей дробилке дорезаются до необходимой величины. Величину агломерата задают решетом дробилки. Конечный продукт пропускают через воздушный сепаратор, который отделяет пыль и мелкие частицы, возвращая их в повторный процесс уплотнения и агломерации. Во время этого процесса точка плавления материала не достигается.

Сушка

Предварительно измельченный материал нагревается до степени при которой остаточная влажность испаряется. При этом процессе можно довести температуру до температуры агломерации. Даже при переработке проблемного материала (например: стречпленки, толщина которой достигает менее 20 микрон) остаточная влажность достигается меньше 2%, и это важное условие, которое необходимо при экструзионной или шприцевой технологии.

Компаундирование

Подготовленный в смесителе измельченный материал нагревается до необходимой температуры соединения его с наполнителем.

Кристаллизация

Смягчение дробленного материала между уплотнительными дисками стабилизирует молекулы и кристаллизирует полиэстр. Точка плавления материала при этом не достигается. Коэффициент вязкости остается почти неизменным.

Установка оборудования

1 предварительная дробилка

2 пневмотранспортер

3 накопительный силос

4 подающее устройство

5 пласткомпактор

6 основной пневмотранспортер

7 последующая дробилка

8 пневмотранспортер

9 сепарация мелкой фракции

10 пневмотранспортер

11 пульт управления

12 распределительный шкаф

В зависимости от поставленной задачи установка комплектуется одним или несколькими компонентами

Предварительный измельчитель в форме дробилки, одновалкового шредера или их комбинации.

Пневмотранспортер

Силос емкостью 3-30 м3 с выносным устройством и подающим шнеком

Дозирующее устройство для примесей

Пласткомпактор с электромеханической регулировкой дисков и водяным охлаждением

Пневмотранспортер

Дробилка для последующего дробления с сеткой от 4 до 12мм

Воздушный сепаратор для отделения мелкой примеси из конечного продукта и подачи ее на вторичную переработку

Распределительный шкаф с автоматическим управлением

Производительность (приведенные примеры)

В сравнении с другой соизмерительной технологией и другим оборудованием

- Оборудование работает в непрерывном производстве

- Точная регулировка процесса достигается двумя параметрами: это скорость вращения подающего шнека и зазор между статорным и роторным дисками. Это две степени свободы регулировки. Нет необходимости замены матриц. Регулировка ведется при непрерывном производстве.

- Низкая степень износа, даже при переработке высокоабразивных материалов. Это означает низкие эксплуатационные затраты. Основной элемент износа, это легкосъемные сминающие материал планки на статорном и роторном дисках.

- Безрешетная конструкция оборудования малочувствительна к инородной примеси.

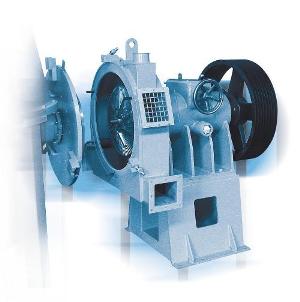

Пласткомпактор HV 50

- Агломерация порошков, волокон, пленок и пенопластов

- Сушка порошков, волокон, пленок и пенопластов

- Рекристаллизация хлопьев ПЭТа (полиэтиленгликольтерефталата)

- Компаундирование термопласта с наполнителем